Share

Pin

Tweet

Send

Share

Send

Energi panas dapat diperoleh dengan memutar satu bagian sementara yang lain diam, atau berputar ke arah yang berlawanan. Selain itu, bagian-bagian harus secara bersamaan ditekan satu sama lain dengan kekuatan konstan atau meningkat dari awal hingga akhir. Proses berakhir dengan draft dan berhenti cepat dari bagian yang berputar.

Dibandingkan dengan, katakanlah, pengelasan butt, proses berbasis gesekan memiliki sejumlah keunggulan operasional:

- banyak mengurangi biaya energi;

- sambungan las selalu dapat diandalkan, karena hanya bergantung pada karakteristik termofisik dari produk yang dilas;

- persiapan khusus dari sambungan yang akan disambungkan tidak diperlukan, karena sampah, karat, minyak dan lemak terbakar atau diperas dalam grata pada awal proses;

- bahkan pelanggaran terhadap paralelisme benda kerja hingga sudut 6 ± 1 derajat tidak mempengaruhi kualitas koneksi;

- tidak adanya faktor negatif dalam bentuk radiasi ultraviolet dan emisi gas berbahaya;

- kesederhanaan peralatan teknologi, mudah menerima pemeliharaan rutin, mekanisasi dan otomatisasi.

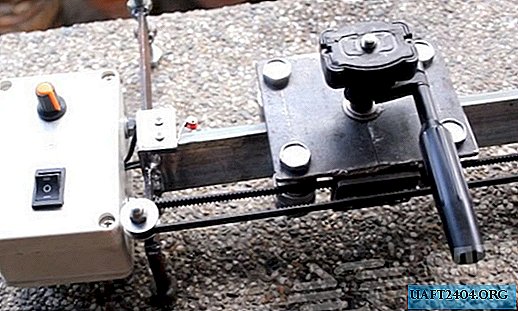

Proses pengelasan gesekan pada mesin bubut

Pengelasan batang baja

Dalam chuck dan headstock mesin kami menjepit pada batang logam, yang diameternya harus lebih dari 3,5 mm, tetapi kurang dari 200 mm. Mereka dapat berupa baja, aluminium, tembaga, perunggu atau dari berbagai logam:

- baja dan aluminium;

- baja dan tembaga;

- aluminium dan perunggu dll.

Kombinasi bahan bisa sangat berbeda, bahkan tidak bisa dilas dengan cara biasa. Untuk pengelasan gesekan dalam hal ini, tidak ada batasan.

Dalam kasus kami, kami memperbaiki palang di headstock dengan bantuan tiga baut yang dimasukkan ke lubang-lubang cartridge, dengan jarak yang sama di sekitar lingkar melalui 120 derajat. Dengan bantuan mereka, kami melakukan pelurusan relatif terhadap batang yang dijepit dalam kartrid dengan mengencangkan atau melonggarkan satu atau lain baut.

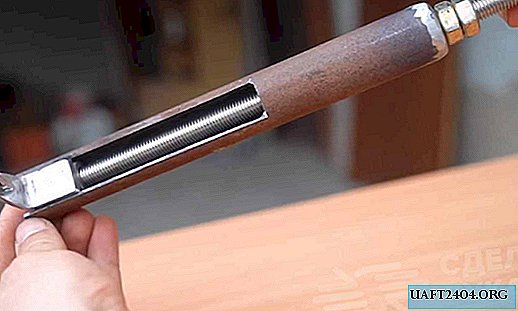

Kami membawa headstock hingga ujung palang ujung ke ujung dan memperbaikinya atau menahannya dengan tangan kami untuk meningkatkan gaya penjepit selama proses pengelasan, yang dibutuhkan oleh teknologi metode pengelasan ini.

Kami menghidupkan mesin, sebagai akibatnya batang yang dijepit di chuck mesin mulai berputar. Dalam kasus kami, batang yang dipasang di headstock dipasang, tetapi pada prinsipnya batang tersebut dapat berputar ke arah yang berlawanan, yang akan mengurangi waktu proses.

Segera kita akan melihat warna perubahan warna yang dimulai pada titik kontak batang dan merambat di sepanjang mereka dalam arah yang berlawanan, yang merupakan tanda langsung dari pemanasan cepat logam sebagai akibat dari gesekan.

Setelah waktu yang singkat, logam di zona kontak akan menyala terang dan mulai mengekstrusi dalam bentuk formasi annular di luar batas dimensi batang. Dalam cincin ini juga akan ada duri: skala, pelumas yang tidak terbakar, inklusi non-logam padat, dll.

Pada saat titik cahaya paling terang dari titik kontak, mesin harus dimatikan secara tiba-tiba agar logam dapat dipasang pada dua batang. Selain itu, jika headstock tidak diperbaiki, maka perlu secara bertahap meningkatkan tekanan padanya untuk mengkompensasi volume logam yang dipindahkan di zona kontak dan untuk mendapatkan koneksi yang lebih kuat dan lebih baik.

Setelah menunggu luminesensi berhenti (dan ini adalah tanda penyitaan lengkap logam), Anda dapat melonggarkan baut pemasangan dan melepaskan headstock. Sekarang tinggal memeriksa kualitas pengelasan gesekan.

Untuk melakukan ini, hidupkan mesin lagi dan temukan sedikit pemukulan batang yang dilas - konsekuensi dari penyelarasan yang tidak akurat saat memasang di awal. Cacat ini dihilangkan dengan memutar seiring dengan penghapusan duri diekstrusi di zona kontak.

Alur logam yang lebih dalam menunjukkan bahwa tidak ada fitur yang terlihat di zona lasan kedua batang. Tampaknya ini bukan tempat kontak kedua batang, tetapi tubuh salah satunya.

Kami melakukan kontrol kualitas pengelasan gesekan berikut. Kami menjepit batang yang terhubung dengan cara ini menjadi wakil dan menggunakan cakram penggiling di zona kontak untuk melakukan "rak", dan sekali lagi kami yakin akan keseragaman logam, yang juga menunjukkan kualitas pengelasan.

Koneksi baut

Pengelasan gesekan dapat digunakan untuk menghubungkan baut produksi massal dengan kepala. Prosesnya tidak berbeda dari proses dengan batang: satu baut dijepit ke dalam mesin chuck, yang lain - headstock.

Menggunakan yang terakhir, baut dihubungkan oleh kepala, dan mesin mulai. Hal ini juga perlu untuk meningkatkan kekuatan penjepit dan memanfaatkan momen pengelasan untuk mematikan drive pada waktunya.

Pengelasan gesekan dapat menggabungkan material yang jenisnya sulit untuk dilas atau tidak dilas sama sekali: baja dan aluminium, baja austenitic dan pearlitic. Dengan bantuannya, plastik kosong juga mudah dihubungkan.

Perhitungan dan praktik penggunaan senyawa gesekan menunjukkan bahwa metode ini lebih cocok untuk benda kerja yang diameternya berkisar antara 6-100 mm. Batang las dengan diameter lebih dari 200 mm secara ekonomi tidak menguntungkan, karena prosesnya akan membutuhkan daya besar (0,5 ribu kW) dan gaya aksial (3 × 106 N). Ini tidak akan bekerja dengan cara ini untuk menghubungkan batang yang memiliki diameter kurang dari 3,5 mm karena kebutuhan untuk memastikan putaran tinggi (200 rpm) dan kesulitan menentukan saat drive dimatikan.

Share

Pin

Tweet

Send

Share

Send