Share

Pin

Tweet

Send

Share

Send

Akan membutuhkan

Untuk pekerjaan, kami akan menggunakan bahan dan produk yang cukup terjangkau dan murah:

- silikon "ELASTOLUX-M" untuk pembuatan cetakan;

- silikon "ELASTOFORM" untuk pembuatan substrat;

- pemisah minyak tanah atau petroleum jelly;

- penindasan untuk formulir dengan berat total 1 kg;

- injeksi poliuretan "UNICAST 9" (basa, bagian A);

- pengeras (bagian B);

- timbangan presisi;

- gelas plastik.

Teknologi untuk pengecoran produk poliuretan ke dalam cetakan silikon

Pertama-tama, perlu untuk mencetak model master dengan sistem gating pada printer 3D. Atau ambil bagian yang sudah jadi, yang harus diulangi, tempelkan tusuk gigi dalam peran pohon cemara. Ini akan dibutuhkan untuk pembuatan cetakan silikon yang dapat digunakan kembali.

Untuknya kami menggunakan silikon, ditandai dengan elastisitas tinggi dan kekuatan yang cukup. Untuk substrat dasar dengan ketebalan 10-15 mm, silikon dua komponen yang lebih murah dari tipe ELASTOFORM cocok.

Membuat cetakan silikon.

Bagaimana proses castingnya

Kami menempatkan cetakan silikon di atas substrat. Jika akan digunakan berulang kali, maka secara berkala dilumasi dengan pemisah berdasarkan minyak tanah atau petroleum jelly.

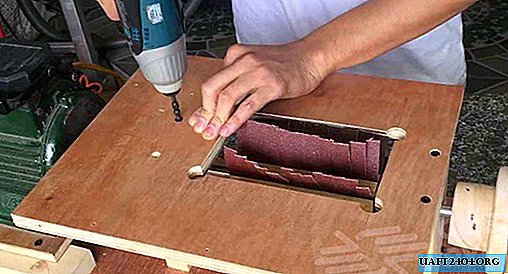

Tekan cetakan silikon di bagian atas dengan beban yang tersebar (penindasan) dengan berat hingga satu kilogram. Untuk mengisi bahan injeksi berjalan dengan rapi dan cepat, kami melakukan corong kertas. Setelah itu, kita dapat mengasumsikan bahwa cetakan disiapkan untuk pengecoran.

Untuk penuangan, kami menggunakan polyurethane injeksi UNICAST 9 termurah (bagian A) dan pengeras (bagian B), yang kami campur dalam perbandingan 1: 0,6.

Untuk pencampuran berkualitas tinggi, timbangan presisi dan cangkir plastik diperlukan. Anda dapat menambahkan pewarna dengan warna apa saja, yang dijual terpisah, ke dasarnya. Untuk 1 kg poliuretan, diperlukan 90-100 tetes pewarna.

Tuang 22 gram poliuretan cair dan 13,2 gram pengeras ke dalam cangkir pada timbangan dan aduk rata selama 30 detik, tidak lebih, karena sudah mulai mengeras. Dengan mengaduk, kita akan merasa bahwa gelas itu memanas, yang berarti proses polimerisasi telah dimulai. Campuran siap diisi.

Isi campuran tanpa gangguan sampai cairan polyurethane mengalir dari pohon cemara. Pengerasan awal akan memakan waktu sekitar dua menit, dan penuh - 10-15 menit, tetapi lebih baik untuk menahan isian dalam bentuk 20-30 menit.

Setelah setengah jam, kami mulai menghapus pengecoran poliuretan dari cetakan silikon.

Pertama-tama kita memutuskan corong kertas dengan kelebihan poliuretan yang membeku di dalamnya, kemudian kelebihan yang keluar dari pohon cemara, bersama dengan "kaki". Ini akan memudahkan kita untuk mengeluarkan produk yang dicetak dari cetakan.

Selain itu, cetakan silikon sangat fleksibel, yang juga berkontribusi pada kemudahan ekstraksi cetakan tanpa kesulitan.

Tetap sedikit memproses lubang, mematahkan atau memotong pohon cemara dan mengebor lubang dengan bor. Setelah itu, produk yang dicetak praktis tidak berbeda dari bentuk induk.

Perbandingan casting dan pencetakan 3D

Injeksi dibandingkan dengan pencetakan 3D adalah proses yang cepat. Untuk mencetak kotak seperti itu pada printer 3D, dibutuhkan waktu 4,0-4,5 jam. Dalam hal ini, model 3D seringkali menjadi cacat dan semuanya harus dimulai dari awal lagi. Proses pengecoran membutuhkan waktu maksimum 30 menit. Poin selanjutnya adalah murahnya. Casting lebih dari 3 kali lebih murah daripada pencetakan 3D.

Share

Pin

Tweet

Send

Share

Send