Share

Pin

Tweet

Send

Share

Send

Dalam mekanisme produksi tahun sebelumnya (mesin, gearbox, drive), roda gigi dan roda gigi sering dibuat dari besi cor kelabu, yang pada beban rendah dan sedang tidak kalah dengan rekan-rekan baja, dan proses pengecoran lebih sederhana dan lebih murah daripada baja.

Tetapi besi tuang rapuh, dan pada persneling dan persneling dengan perubahan tajam pada beban atau kenaikannya, gigi-gigi patah, dan seluruh mekanisme gagal. Tentu saja, akan lebih baik untuk mengganti roda gigi atau gigi dengan gigi yang hilang dengan produk baru, yang tidak selalu memungkinkan. Kemudian tetap mencoba mengembalikan gigi dengan cara lain.

Salah satu pilihan terkait dengan persiapan mekanis tempat gigi patah, permukaan material yang sesuai untuk kekuatan dan karakteristik lainnya, dan pemrosesan permukaan untuk mendapatkan gigi baru yang tepat dalam geometri.

Peralatan, perangkat, dan material yang diperlukan

Untuk bekerja, kita perlu:

- penggiling dan bor mini (bor);

- obor las oksigen-asetilena;

- kutu;

- biomeasure (kepala pengukur);

- bubut;

- kertas pasir;

- poros dengan mur dan stop tubular untuk blok roda gigi dan roda gigi;

- pemotong untuk membentuk profil rongga di antara gigi;

- sumbu gilingan dengan tangkapan turnkey;

- mesin penggilingan kepala pemisah;

- alat ukur (vernier caliper, mikrometer), dll.

Untuk mengisi celah antara dua gigi utuh yang berdekatan dengan gigi yang patah, kita perlu:

- silikon (silikon) batang perunggu;

- fluks (bagian utama: boraks dengan campuran magnesium kecil);

- selimut las fiberglass;

- kain, serbet kain, dll.

Proses mengembalikan gigi yang patah

Ini terdiri dari tiga tahap:

- Persiapan situs dan pengisian (penyegelan) celah antara dua gigi utuh yang berdekatan sehubungan dengan yang hilang.

- Membuat dudukan untuk gilingan pemotong gigi dan sumbu untuk memperbaiki blok roda gigi dan roda gigi pada mesin selama pemrosesan.

- Pembentukan profil gigi dengan mengambil sampel bahan yang disimpan dengan pemotong khusus di kedua sisi.

Mempersiapkan titik solder

Karena besi tuang kelabu sulit dikerjakan secara mekanis, hampir tidak mungkin dilakukan dengan bor mini. Lebih baik dan lebih cepat untuk menggiling gigi yang rusak menggunakan penggiling.

Pada akhirnya, Anda bisa membuat dasar kasar dengan bor untuk membuat dasar kasar. Ini akan memberikan koneksi yang lebih tahan lama dari bahan yang disimpan dengan besi cor.

Proses mematri

Itu dimulai dengan pemanasan menyeluruh dan seragam dengan pembakar gas-asetilena, baik tempat penyolderan dan bagian-bagian yang berdekatan dari gigi. Kalau tidak, kemungkinan retak pada bagian besi tuang meningkat.

Kemudian tempat penyolderan dan batang perunggu yang sedikit silikon (silikon) dipanaskan merah, yang setelah pemanasan diturunkan ke dalam wadah dengan fluks, terutama terdiri dari boraks dengan penambahan sejumlah kecil magnesium.

Selanjutnya, batang perunggu silikon dilapisi dengan fluks ditempatkan di atas rongga dan meleleh menggunakan nyala api gas-acetylene burner. Operasi ini berlanjut sampai solder perunggu bersilik mengisi seluruh volume rongga antara seluruh gigi yang berdekatan.

Pada akhir tahap ini, untuk mencegah retak dari pendinginan yang cepat, kami menutupi bagian yang dipulihkan dengan selimut pengelasan fiberglass dan membiarkannya menjadi dingin perlahan untuk waktu yang diperlukan.

Proses pemesinan ujung gigi dengan solder

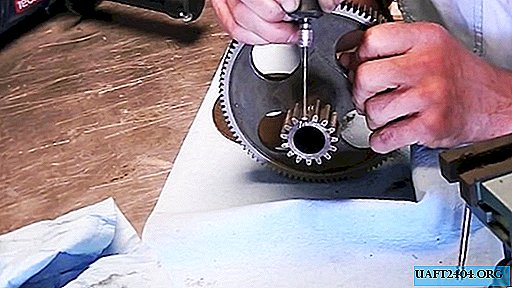

Kami menjepit roda gigi ke chuck mesin bubut dan, menggunakan kepala pengukur, mengatur blok dengan runout sekecil mungkin, mengetuk roda gigi dari satu sisi atau yang lain dengan palu jika perlu.

Kemudian dengan bantuan pemotong, kami menghapus gelombang penyolderan, menonjol di luar ujung roda gigi. Pada akhir penggilingan dengan amplas, kami menggiling situs pengolahan.

Persiapan blok dan pemotong frais untuk pekerjaan

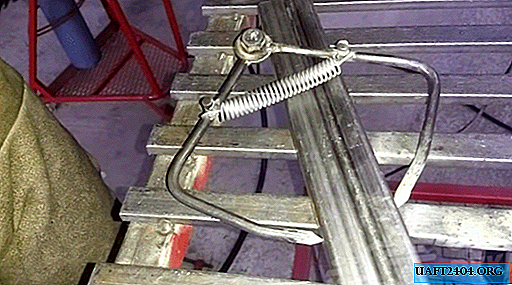

Blok roda gigi dan roda gigi dipasang pada mesin bubut pada sumbu yang sudah disiapkan sebelumnya dengan mengencangkan mur dan berhenti silinder.

Untuk membuat dudukan untuk pemotong penggilingan, kami mengambil batang baja dengan panjang tertentu dan diameter sedikit lebih besar dari lubang pada alat. Kami menjepitnya di chuck mesin bubut dan dari satu ujung pertama kami bor lubang kecil dengan bor pusat, yang kemudian kami memperluas dengan bor spiral ke ukuran yang diperlukan.

Selanjutnya, di tailstock mesin, kami memperbaiki keran dan memasukkannya ke dalam lubang di ujung batang. Ambil kembali headstock dan potong benang dengan tangan, putar keran dengan kenop. Pada benang yang dihasilkan, kami memasang baut buatan sendiri dengan kepala silinder datar dan dua guntingan persegi panjang yang terletak secara simetris relatif terhadap bagian tengah batang untuk digenggam dengan kunci khusus.

Kemudian kami mengakhiri batang di sisi lain dan mengebornya ke panjang yang dibutuhkan di bawah diameter poros mesin penggilingan. Pembubutan dilakukan dengan pemeriksaan berkala terhadap diameter agar tidak melemahkan ukuran. Pada akhirnya, kami menggiling area balik dengan pita ampelas dan menyeka dengan kain.

Pembentukan profil gigi

Kami memperbaiki dudukan pemotong di spindle dari mesin penggilingan dan menggiling batang dengan ukuran lubang di pabrik, secara berkala mengukur diameter dengan mikrometer. Pada akhirnya, giling alur dengan ampelas dan lap dengan lap.

Kami meletakkan pemotong pada dudukan dan memperbaikinya di ujung dengan baut memperbaiki, pertama dengan tangan, dan pada akhirnya dengan kunci khusus dengan obeng. Pasang kepala pemisah dan tailstock pada desktop mesin frais. Menjepit batang baja yang rata di antara mereka, kami mengekspos node ini untuk memastikan keselarasan maksimum di bidang vertikal dan horizontal. Untuk melakukan ini, gunakan kepala pengukur dan sesuaikan posisi tailstock relatif terhadap kepala pemisah. Setelah terpapar, simpul-simpul ini diikat erat ke meja mesin penggilingan.

Operasi yang paling penting adalah penyejajaran yang tepat pada pemotong sehubungan dengan gigi yang dipulihkan. Untuk ini kami menggunakan caliper, mikrometer, penggaris logam.

Bagilah karakteristik kepala dengan jumlah gigi dan dapatkan jumlah putaran pegangan per 1 gigi. Biasanya angka pecahan diperoleh. Kemudian nilai ini ada di lingkaran pembagi.

Sekarang Anda dapat menghidupkan poros mesin penggilingan dan mulai membentuk salah satu rongga gigi yang dipulihkan. Ini paling baik dilakukan dalam 2-3 lintasan, agar tidak merusak permukaan. Saat membentuk gigi, perlu untuk menghilangkan partikel bahan yang dipotong dari pemotong dan melumasi alat. Selanjutnya, kami menarik pemotong dan memutar gigi tepat satu langkah dengan kepala pembagi dan ulangi operasi sebelumnya lagi.

Satu komentar

Mengapa mengambil silikon perunggu untuk membentuk gigi pada gigi besi tuang? Apakah tidak lebih andal untuk membuat rongga antara gigi dengan elektroda besi dan kemudian memprosesnya dengan pemotong gigi?

Jika Anda melakukan ini, maka karena suhu tinggi, besi tuang “diputihkan” dan area-area dibuat yang secara praktis tidak dapat dikerjakan dengan mesin. Perunggu silikon memiliki kekuatan yang mirip dengan besi cor kelabu, dan dalam kekuatan tarik bahkan lebih tinggi. Selain itu, pengolahannya, seperti yang telah kita lihat, tidak sulit sama sekali.

Share

Pin

Tweet

Send

Share

Send